- استفاده از شیشه های ضایعاتی برای تولید کاشی های سبز

- کفپوش گرانولی لاستیکی و روش های نصب آن

- استفاده از ربات ها و اتوماسیون کارخانه کاشی و سرامیک

- چاپ به روش سیلک اسکرین و با استفاده از شابلون روی کاشی

- پخت کاشی و سرامیک به روش های تک پخت و دو پخت

- به کارگیری آجر در طراحی داخلی خانه

- ویژگی های کیفیتی مورد نیاز برای کاشی و انتخاب کاشی بر اساس شرایط محیطی

- نحوه نصب و نگهداری کفپوش های PVC

- استفاده از مواد و مصالح هوشمند در صنعت ساختمان

- کاربردها و مزایای استفاده از فناوری نانو در کاشی و سرامیک

آخرین مطالب

امکانات وب

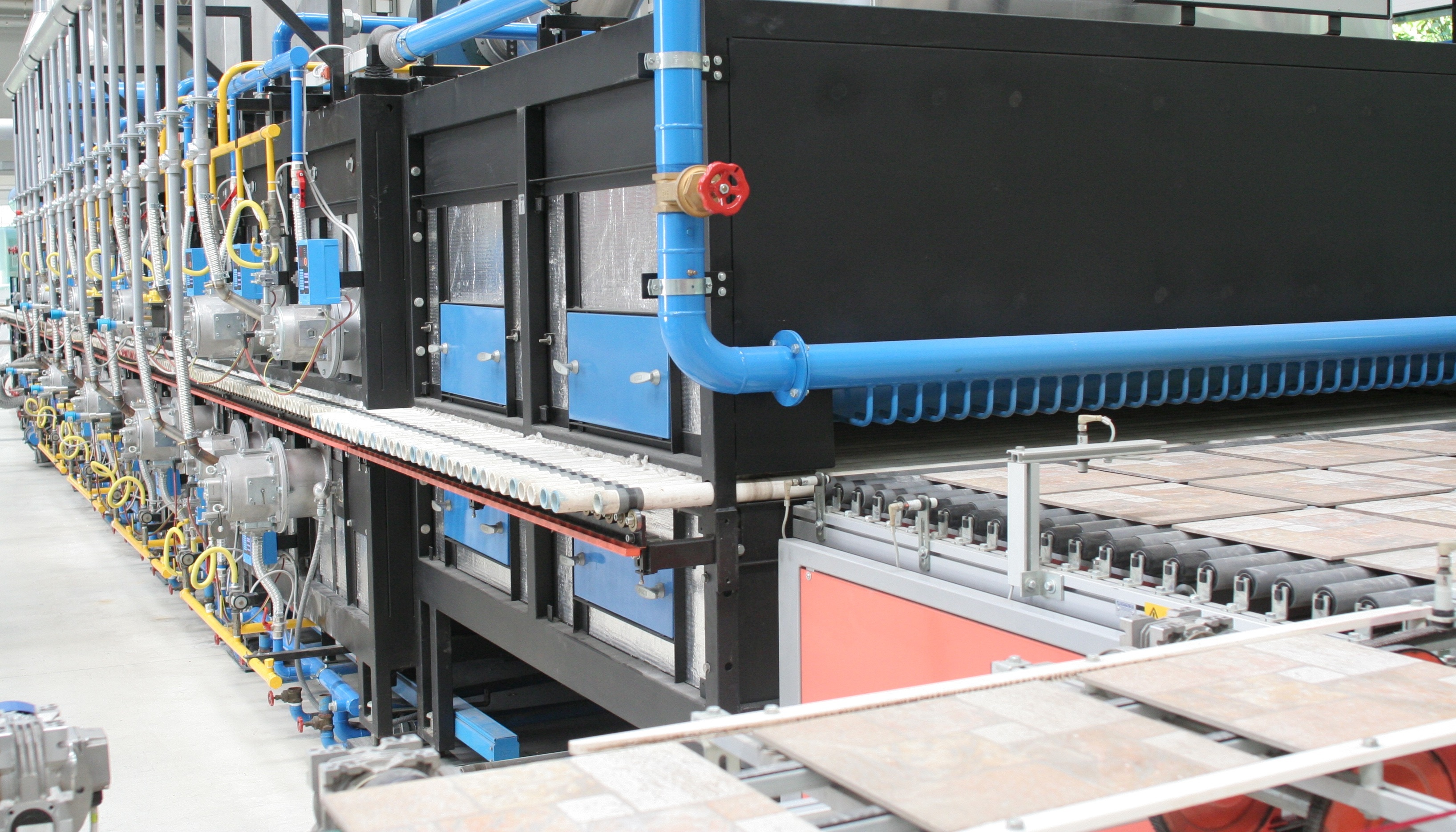

در کوره رولری کاشیهای خام از یک طرف وارد کوره شده و پس از حرکت در طول کوره و طی کردن سیکل پخت از طرف دیگر آن خارج میشوند. رولرها کمی بالاتر از وسط دیواره کوره قرار گرفتهاند و مشعلها در سمت راست و چپ کوره، هم در بالا و هم در پایین رولرها به طور متناوب قرار میگیرند.

چون حرکت کاشیها یکنواخت است، هر مرحله از پروسه پخت توسط منحنی حرارتی خاصی که مخصوص آن قسمت از کوره است مشخص میشود. هر قسمت از کوره مشخصه رفتاری و کاربردی خاص خود را دارد تا شرایط بهینه جهت تبادل حرارت با کاشیها فراهم شود و همچنین استحالهها و واکنشهای شیمیایی در کاشی به خوبی کنترل شود و محصولی با کیفیت مورد نظر به دست آید.

از آنجا که کورههای رولری دارای ابعاد مشخص و همچنین زمان پخت کمی هستند، امکان پخت قطعات بزرگ (از نظر ارتفاع) و همچنین پخت قطعاتی با فرمولهای متنوع (بدنه و لعاب) درآنها وجود ندارد. این کورهها در دو نوع تکپخت و دوپخت به کار میروند. نوع تکپخت اغلب برای تولید کاشی کف و نوع دوپخت برای تولید کاشی دیواری، ظروف چینی و چینی بهداشتی مورد استفاده قرار میگیرد.

تخریب شیمیایی رولرهای سرامیکی پدیده ای است که به خوبی شناخته شده است و دلیل اصلی بروز شکست در عملیات خارج سازی و تمیز کردن رولرها محسوب می شود.

شدت این مشکل به چند عامل اصلی زیر بستگی دارد:

- نوع رولر

- ترکیب بدنه و لعاب

- مدیریت فرایند پخت

در اغلب موارد حل این مشکل دشوار است. در کنار همه این عوامل، اخیرا دلیل محتملترِی برای خرابی یافت شده است. تماس مستقیم با ماده سرامیکی و برهم کنش با بخار موجود در کوره، ترکیب شیمیایی رولر را تغییر می دهد و فازهای کریستالی و شیشه ای جدیدی تولید می کند. آنالیزهای انجام شده روی رولرهای مختلفی که به صورت شیمیایی تخریب شده اند، نشان داده است که این تخریب اساسا توسط عناصر قلیایی (سدیم و پتاسیم) و قلیایی خاکی (کلسیم و منیزیم) و تا اندازه کمتری در نتیجه واکنش با آهن، روی و کروم رخ داده است.

از آن جا که عناصر قلیایی نقش گدازآوری دارند و در سرتاسر کل توده رولر پخش می شوند تا فاز شیشه ای تشکیل دهند، عناصر دیگر به لایه های سطحی رولر متصل می شوند و عموما کلسیم سیلیکو آلومینات ها و فاز اسپینل را به وجود می آورند. این تغییرات ساختاری به طور قابل توجهی ویژگی های ماده را تغییر می دهد و منجر به زوال سریع در خواص مکانیکی و حرارتی آن می شود. رولری که به طور شیمیایی تخریب شده است، به خاطر تنش گرمایی و مکانیکی که هنگام عملیات بیرون آوردن یا تمیز کردن به آن وارد می شود، به آسانی می شکند.

در تحقیقات انجام شده مشخص شده است که ارتباطی بین شکست دما بالای رولرهای سرامیکی و استفاده از انگوب های بر پایه ژیپس، که در سالهای اخیر وارد صنعت سرامیک شده اند، وجود دارد. در این تحقیقات نشان داده شده که ژیپس ترکیب های یوتکتیکی با موادی مثل کوارتز، رس های کائولینیتی و آلومینا تشکیل می دهد و در دماهای پایین مانند 1100 درجه سانتیگراد شروع به تجزیه شدن می کند. این فرایند تجزیه، کلسیم اکسید آزاد میکند که ممکن است رولرهای سرامیکی نصب شده در منطقه پخت را از لحاظ فنی تخریب نماید و در نتیجه، مشخصات مقاومت حرارتی و استحکام مکانیکی رولرها را تحت تأثیر قرار دهد.

همچنین انتشار اکسیدهای گوگرد (SOx) از کوره ناشی از تجزیه کلسیم سولفات موجود در این نوع انگوب است که این اتفاق افزایش غلظت این آلاینده ها در گازهای دودکش بسیاری از شرکت های سرامیکی در سال های اخیر را نیز توجیه می کند.

منبع: مجله گزیده دنیای سرامیک

برچسبها: ترکیب انگوب و لعاب , عیوب پخت کاشی , سیکل پخت کاشی , انواع کوره های پخت کاشی و سرامیک , فرمول بدنه کاشی بال کلی در صنعت کاشی و سرامیک...

برچسب : نویسنده : tileworld بازدید : 96